電子廠房防靜電基本要求及其與基礎軟件服務的融合應用

在精密電子制造領域,靜電是威脅產品質量與生產安全的主要隱患之一。電子廠房必須建立一套科學、嚴格的防靜電體系,以保障微電子器件、集成電路等敏感組件在生產、儲存和運輸過程中的可靠性。隨著工業智能化的發展,基礎軟件服務正日益成為支撐和優化這一體系高效運行的關鍵力量。本文將系統闡述電子廠房防靜電的基本要求,并探討基礎軟件服務在其間的融合應用價值。

一、電子廠房防靜電基本要求

電子廠房的防靜電是一項系統工程,其基本要求涵蓋環境、人員、物料與過程管理等多個層面。

- 環境控制要求:

- 接地系統:廠房必須建立完善的等電位接地網絡,確保所有設備、工作臺、貨架、地板等導電部分可靠接地,消散靜電荷。

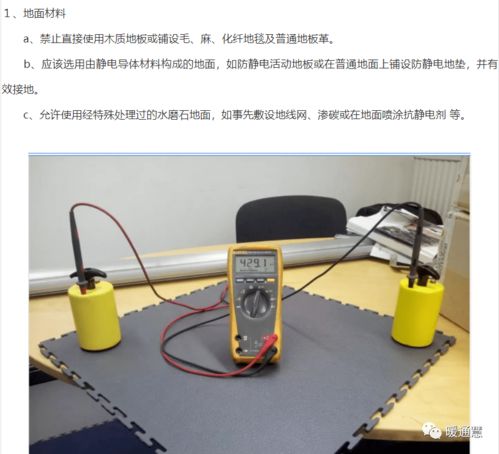

- 靜電耗散材料:工作區地面應采用靜電耗散型材料(如PVC防靜電地板),表面電阻通常在10^6至10^9歐姆之間。工作臺面也需使用防靜電材料并接地。

- 濕度控制:保持恒定的環境濕度(通常建議在40%-60% RH范圍內)是減少靜電產生的有效手段,需通過空調與加濕系統實現。

- 電離中和:在無法避免絕緣材料或高速運動的區域,需安裝離子風機等設備,主動中和產生的靜電荷。

- 人員防護要求:

- 防靜電服裝:所有進入防靜電區域的人員必須穿著防靜電連體服或大褂、帽子、鞋子。

- 腕帶與腳帶:操作人員需佩戴有線防靜電腕帶,并通過檢測儀每日點檢其有效性。在走動頻繁區域,可使用防靜電鞋與防靜電地板配合實現接地。

- 培訓與紀律:定期對員工進行防靜電知識培訓,并嚴格規范其在工作區的行為(如禁止奔跑、摩擦衣物等)。

- 物料與工具管理要求:

- 防靜電包裝與儲運:所有靜電敏感器件必須使用防靜電屏蔽袋、導電泡沫或防靜電周轉容器進行存儲和轉運。

- 工具與設備:電烙鐵、吸錫槍、測試儀器等必須接地良好。使用防靜電型的吸筆、刷子等手動工具。

- 過程與質量管理要求:

- 建立EPA(靜電防護區):明確標識出對靜電敏感的操作區域,并制定嚴格的進出與管理規程。

- 監測與測試:定期對環境(地板、工作臺面電阻、接地電阻、濕度)和個人防護裝備(腕帶)的效能進行測試并記錄。

- 文件化體系:建立并維護一套完整的防靜電程序文件(ESD Control Program),如符合ANSI/ESD S20.20或IEC 61340-5-1標準,并定期進行內審與管理評審。

二、基礎軟件服務在防靜電管理中的融合應用

基礎軟件服務,包括數據采集、物聯網(IoT)平臺、企業資源計劃(ERP)、制造執行系統(MES)以及數據分析工具等,為上述防靜電要求的落地與持續優化提供了智能化支撐。

- 環境狀態的實時監控與預警:

- 通過部署溫濕度傳感器、接地電阻在線監測儀等IoT設備,基礎軟件平臺可以實時采集EPA內的環境數據。一旦濕度低于設定閾值或接地電阻異常,系統可自動通過郵件、短信或看板報警,觸發維護流程,變被動檢查為主動預防。

- 人員與設備合規性智能管理:

- 集成門禁與腕帶測試儀,軟件系統可記錄每位員工進入EPA前的腕帶測試結果,并與工位綁定,確保“合格方可進入”。防靜電服裝、工具的領用與定期校驗也可通過資產管理模塊進行跟蹤,到期自動提醒。

- 物料的全生命周期追溯:

- 結合ERP和MES系統,為每一批靜電敏感元器件建立唯一標識。系統記錄其從入庫(使用防靜電包裝驗證)、上線(在指定EPA內拆包)、組裝、測試到成品出貨的全過程,實現防靜電條件的無縫關聯與追溯。一旦發生產品失效,可快速定位是否與靜電損傷相關。

- 數據驅動的持續改進:

- 基礎軟件服務匯聚所有防靜電相關的過程數據、測試數據和異常事件。通過數據分析工具,管理人員可以分析靜電事件的發生規律(如特定時段、工序、設備關聯性),評估現有防護措施的有效性,從而有針對性地優化防靜電程序、培訓重點或設備布局,實現管理的閉環與持續提升。

###

電子廠房的防靜電管理,已從依靠硬件設施和人工紀律的“傳統模式”,邁向與基礎軟件服務深度集成的“智能化模式”。嚴格遵循環境、人員、物料與過程的基本要求是構建防靜電能力的基石,而利用軟件服務實現狀態的實時感知、過程的透明管控以及數據的深度挖掘,則是提升這一體系可靠性、效率與合規性的關鍵飛躍。二者的有機結合,共同構筑起現代電子制造抵御靜電威脅的堅固防線,為產品的高質量與高可靠性保駕護航。

如若轉載,請注明出處:http://www.dingshidong.cn/product/58.html

更新時間:2026-01-19 01:38:25